Nissan ดัน Ultra-High Tensile Steel ทุ่มลดน้ำหนัก คู่เสริมความเหนียว

Nissan ทุ่มผลักดันการนำ Ultra-High Tensile Steel ซึ่งมีความทนแรงดึง (Tensile Strength) สูงกว่า 780 MPa มาใช้ในการผลิตยานยนต์ โดยร่วมมือกับผู้ผลิตเหล็กพัฒนากรรมวิธีการขึ้นรูป Ultra-High Tensile Steel 980 MPa และ 1.2 GPa เพื่อใช้ในการพัฒนายานยนต์รุ่นใหม่ และโมเดลอัพเกรดของรถรุ่นเดิม เพื่อลดน้ำหนักของรถยนต์ไฟฟ้า ที่มีน้ำหนักชิ้นส่วนรวมแล้วมากกว่ารถยนต์ทั่วไป

หัวหน้ากลุ่มพัฒนาเทควิศวกรรมโลหการของ Nissan กล่าวแสดงความเห็นด้วยรอยยิ้มว่า “ปัจจุบันเราประสบความสำเร็จในการเพิ่มความทนแรงดึงขึ้นไปได้ถึง 2 ระดับ ซึ่งจะทำให้เรามีชิ้นส่วนที่สามารถผลิตจาก Ultra-High Tensile Steel มากยิ่งขึ้น” ซึ่งการพัฒนานี้ได้รับความร่วมมือจาก Nippon Steel และ Sumitomo Metal และประสบความสำเร็จในการพัฒนา Ultra-High Tensile Steel 980 MPa ยุคใหม่ที่สามารถขึ้นรูปได้ง่ายกว่าเดิม

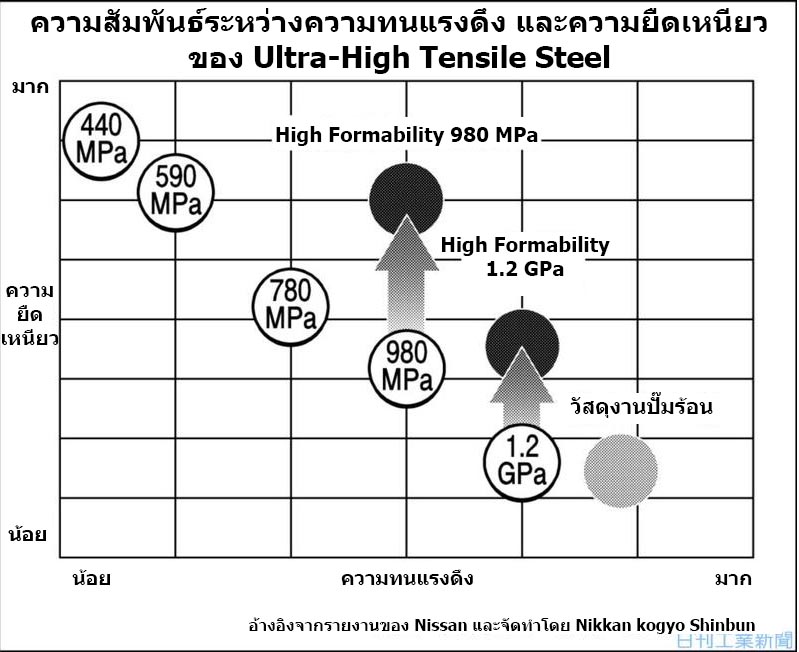

โดยทั่วไปแล้ว Ultra-High Tensile Steel นั้นมีความทนแรงดึงสูง ทำให้สามารถขึ้นรูปเป็นแผ่นบางที่มีน้ำหนักเบาแต่คงทนได้ ผู้ผลิตยานยนต์จึงหันมาใช้เหล็กชนิดนี้ในการลดน้ำหนักยานยนต์เพื่อให้ประหยัดน้ำมันมากขึ้น อย่างไรก็ตาม หากเพิ่มความทนแรงดึงให้สูงขึ้นแล้ว ก็จะสามารถขึ้นรูปได้ยากขึ้นด้วย ซึ่ง Nissan นี้เอง ที่ตั้งใจจะพัฒนาให้สวนทาง ด้วยการตั้งเป้าให้ได้เหล็กมีความทนแรงดึงสูง แต่ขึ้นรูปได้ง่ายขึ้น

Ultra-High Tensile Steel 980 MPa ยุคใหม่นี้ สามารถขึ้นรูปได้ง่ายเทียบเท่ากับแบบ 580 MPa ต่างจากเดิมที่สามารถขึ้นรูปได้เป็นเพียงเส้นตรงเท่านั้น ทำให้สามารถใช้ในการผลิตชิ้นส่วนที่มีความซับซ้อนมากขึ้นได้

โดยทั่วไปแล้ว ผู้ผลิตเหล็กมักแยกกันพัฒนา Ultra-High Tensile Steel กันแบบตัวใครตัวมัน ซึ่งในครั้งนี้ Nippon Steel และ Sumitomo Metal ก็ได้เป็นส่วนหลักในการพัฒนา โดยมี Nissan ที่เข้าร่วมตั้งแต่ขั้นตอนการวางแผนในฐานะผู้ใช้ เพื่อให้ได้เหล็กที่มีคุณสมบัติตามต้องการออกมา รวมถึงพัฒนาวิธีการเชื่อมแบบสปอตและแม่พิมพ์ ซึ่ง Mr. Yasuhiro Saitou หัวหน้าแผนกพัฒนาเทคโนโลยีตัวถังรถอธิบายว่า “เราต้องการลดน้ำหนักยานยนต์ให้ได้โดยเร็ว”

โดยในรถ SUV “INFINITI QX50” ซึ่งเข้าสู่ตลาดสหรัฐฯ เมื่อเดือนมีนาคมนั้น ได้ประสบความสำเร็จในการใช้ Ultra-High Tensile Steel 980MPa และ 1.2 GPa รวมแล้วสูงถึง 27% ซึ่งมากกว่า “INFINITI Q50” โมเดลแรกที่ออกจำหน่ายเมื่อปี 2013 ซึ่งใช้เหล็ก 1.2 GPa เพียง 9%

ปัจจุบัน รถยนต์ไฟฟ้าและรถยนต์ไฮบริดของ Nissan ซึ่งมี “Nissan Leaf” เป็นตัวชูโรงกำลังได้รับความนิยมมากขึ้นในระดับโลก อย่างไรก็ตาม ยังมีปัญห้าด้านแบตเตอรี่ที่มีความจุต่ำให้ต้องแก้ไขอยู่

ส่วนในปี 2017 ที่ผ่านมา Nissan ประสบความสำเร็จในการเพิ่มปริมาณการใช้ Ultra-High Tensile Steel ให้ขึ้นมาอยู่ที่ 25% ซึ่งเมื่อรวมกับการปรับโครงสร้างแล้ว ทำให้สามารถลดน้ำหนักยานยนต์ลงได้ถึง 15% ซึ่งเป็นเป้าหมายที่ตั้งไว้ตั้งแต่ปี 2013 ซึ่ง Mr. Tomokazu Maeda หัวหน้ากลุ่มพัฒนาเทคโนโลยีประตูและตัวถังรถกล่าวแสดงความเห็นว่า “เทคโนโลยีลดน้ำหนักรถยนต์ไฟฟ้าเพื่อเพิ่มระยะขับเป็นสิ่งที่ขาดไปไม่ได้เด็ดขาด” และจากความคืบหน้าในการพัฒนาแล้ว คาดว่าจะสามารถลดน้ำหนักยานยนต์ให้เบาลงได้มากกว่า 15% ในเร็ววัน