“เครื่องมือแพทย์” ตัวเลือกระดับ “ยูนิคอร์น” ที่คุ้มค่าต่อการลงทุน และรอคอย

จากภาวะเศรษฐกิจที่ตกต่ำอย่างต่อเนื่องสร้างผลกระทบต่อผู้ผลิตเครื่องมือเครื่องจักรในแวดวงโลหะการ ท่ามกลางการเผชิญกับภัยคุกคามที่เพิ่มขึ้น ทั้ง Brexit สงครามการค้า และการเปลี่ยนแปลงเชิงโครงสร้างในอุตสาหกรรมสำคัญ จนถึงการระบาดของโคโรนา ในสภาพการณ์เช่นนี้เอง ทำให้ “วิศวกรรมเครื่องมือแพทย์ (Medical Engineering)” ในฐานะตลาดที่ยังมีศักยภาพในการเติบโต ได้รับความสนใจยิ่งขึ้น

อย่างไรก็ตาม ในขณะที่หลายฝ่ายคาดว่าเป็นเพียงแนวโน้มชั่วคราวนี้เอง ทาง VDW สมาคมผู้ผลิตเครื่องจักรกลเยอรมันเห็นต่าง โดย Niklas Kuczaty ผู้อำนวยการ Medical Technology Working Group จาก VDMA แสดงความเห็นว่า “Medical engineering เป็นอุตสาหกรรมที่ซับซ้อน ผู้ที่จะเข้ามาต้องมีความพยายามเป็นอย่างมาก และต้องอยู่รอดให้ได้ จึงจะคุ้มค่าการลงทุน”

l ผู้ผลิตเครื่องจักรกลต้องวางแผนอย่างรอบคอบ ก่อนเข้าสู่อุตสาหกรรมที่ซับซ้อน

ปัจจุบัน Medical Engineering กำลังได้รับความสนใจอย่างกว้างขวางในกลุ่มอุตสาหกรรมเยอรมัน จึงเปรียบดั่งยูนิคอร์น ที่ต้องการนวัตกรรมและเงินลงทุนระดับสูง ท่ามกลางความต้องการที่เพิ่มสูงขึ้นโดยไม่ขึ้นกับสภาพเศรษฐกิจ และยังเติบโตอย่างมั่นคง เชื่อถือได้ แม้ในวิกฤตการณ์โควิด-19

อย่างไรก็ตาม ทุกอย่างย่อมมีขาลง ทุกอุตสาหกรรมต้องมีการควบคุม ซึ่งอุตสาหกรรมนี้เองก็เช่นกัน ภายใต้ข้อกำหนดสำหรับอุปกรณ์การแพทย์ (Medical Device Regulation: MDR) ฉบับใหม่จากสหภาพยุโรป ซึ่งเข้ามากำหนดมาตรฐานขั้นต่ำของเครื่องจักรกลที่ใช้ในการผลิตเครื่องมือแพทย์ ด้านความแม่นยำ ความน่าเชื่อถือ และความปลอดภัย เพื่อให้ปราศจากความผิดพลาด โดย Christian Rotsch หัวหน้าแผนกวิศวกรรมการแพทย์ สถาบันเครื่องจักรกลและเทคโนโลยีขึ้นรูปฟรอนโฮเฟอร์ (Fraunhofer Institute for Machine Tools and Forming Technology) แสดงความเห็นว่า ISO 9001 คือ มาตรฐานขั้นต่ำในการผลิตเครื่องมือแพทย์

l ให้ความสำคัญกับกระบวนการผลิตและวัสดุ

ที่ผ่านมา สถาบันฟรอนโฮเฟอร์มีส่วนร่วมในโครงการเครื่องมือแพทย์จำนวนมาก และให้ความสำคัญกับกระบวนการผลิต และวัสดุที่ใช้เป็นหลัก รวมถึงการพัฒนาโครงการเหล่านี้ให้เข้าสู่การใช้งานจริง ซึ่งหนึ่งในเทคโนโลยีสำคัญที่สถาบันฯ ได้พัฒนา เทคโนโลยีที่จำเป็นของอุตสาหกรรมเครื่องมือแพทย์ อาทิ เทคโนโลยีตัด (Cutting), แอบเลชัน (Ablation), และขึ้นรูป (Forming) ซึ่งล้วนแล้วแต่ต้องการความแม่นยำในระดับไมโคร รวมถึงงานวิจัยการผลิตโครงสร้างคล้ายกระดูกจากโฟมโลหะ หรือ Generative Manufacturing (กระบวนการผลิตแบบ Additive Manufacturing อย่างรวดเร็ว ตั้งแต่ขั้นตอนการออกแบบโมเดล 3 มิติ การผลิตต้นแบบ ไปจนถึงชิ้นงานจริง) อย่างไรก็ตาม กระบวนการเหล่านี้จะไม่เข้ามาทดแทนการผลิตเครื่องมือแพทย์โดยวิธีการทั่วไป ซึ่ง Christian Rotsch แสดงความเห็นว่า

“การผลิตเครื่องมือแพทย์จาก Machine Tools จะยังมีความต้องการต่อไปในอนาคต”

สถาบันฟรอนโฮเฟอร์เล็งเห็นถึงโอกาสอันดีของเหล่า SME ที่จะสามารถประสบความสำเร็จได้ หากมีโซลูชันการผลิตที่สามารถตอบโจทย์ เช่น การผลิตชิ้นส่วนขนาดเล็กและการขัดผิวงาน นอกจากนี้ ยังมีความต้องการไลน์การผลิตแบบองค์รวมโดยเฉพาะอย่างยิ่งการใช้หุ่นยนต์เข้ามาร่วมด้วย จึงเป็นอุตสาหกรรมที่มีศักยภาพในการเติบโตเป็นอย่างมาก

l คุณภาพที่ดี จากกระบวนการที่น่าเชื่อถือ

เซลล์การผลิตอัตโนมัติแบบองค์รวม (Combined-Process Automation Cell) จาก Exeron ที่รวมกระบวนการ Die Sinking EDM, Milling, การทำความสะอาดชิ้นงาน, และการวัดไว้ในเซลล์เดียว พร้อมระบบจับยึดจาก Erowa และระบบปฏิบัติการจาก Certa Systems (Photo: Exeron)

หนึ่งในผู้ผลิตที่สถาบันฟรอนโฮเฟอร์ร่วมมือด้วย คือ Exeron ผู้พัฒนาระบบสำหรับเครื่อง Die Sinking EDM และ Milling Machine ความเร็วสูง ร่วมกับ Erowa ผู้ผลิตอุปกรณ์จับยึด และ Certa Systems ผู้ผลิตซอฟต์แวร์สำหรับพัฒนาทูลส์และแม่พิมพ์ พัฒนาเซลล์การผลิตอัตโนมัติแบบองค์รวม (Combined-Process Automation Cell) ให้กับ Aesculap ผู้ผลิตเครื่องมือศัลยกรรมหลอดเลือด, กระดูก, และเวชภัณฑ์ ซึ่งพบว่าในบางครั้ง เครื่องมือแพทย์จำเป็นต้องใช้ชิ้นส่วนขนาดเล็ก รูปทรงซับซ้อน ซึ่งผู้ผลิตเครื่องมือแพทย์ไม่สามารถผลิตได้ด้วยตัวเอง แต่สามารถแก้ไขได้ด้วยการทำ Die Sinking EDM หรือกระบวนการปรับตั้งด้วยตนเอง ซึ่งมักมีความเสี่ยงที่จะเกิดความคลาดเคลื่อน นำมาซึ่งความต้องการระบบจับยึดที่มีประสิทธิภาพ และแม่นยำ เพื่อให้สามารถทำงานร่วมกับการกลึง และ EDM ได้ และใช้ระบบควบคุมการผลิตเข้าช่วย เพื่อเปลี่ยนกระบวนการผลิตทั้งหมดนี้ให้เป็นระบบอัตโนมัติ

Udo Baur ผู้จัดการฝ่ายขาย Exeron สาขายุโรป และเยอรมนี กล่าวแสดงความเห็นว่า มีความสำคัญเป็นอย่างยิ่งที่ผู้ผลิตจะต้องปรับตัว เพื่อให้สามารถตอบโจทย์การผลิตจากอุตสาหกรรมที่มีความละเอียดอ่อน ด้วยกระบวนการผลิต และบริการที่ต่างไปจากปกติ รวมไปถึงการสนับสนุนจนกระทั่งผลิตภัณฑ์นั้น ๆ ออกสู่ตลาด ซึ่งทาง Exeron ไม่ส่งมอบเซลล์การผลิตอัตโนมัติให้กับ Aesculap จนกระทั่งผลิตภัณฑ์ออกสู่ตลาดจริง

l โซลูชันพิเศษ เพื่อความต้องการพิเศษ

Christian Thiele โฆษก Hartmetall-Werkzeugfabrik Paul Horn ผู้ผลิตทูลส์สำหรับงานกลึง งานเซาะร่อง และงานกัด ผู้เชี่ยวชาญด้านวัสดุ ระบบ และโซลูชัน กล่าวแสดงความเห็นว่า “ประสบการณ์จากอุคสาหกรรมอื่น จะสามารถนำมาใช้ในการผลิตเครื่องมือแพทย์ได้เพียงบางส่วนเท่านั้น”

จากการมีส่วนร่วมกับผู้พัฒนาเครื่องมือแพทย์จนถึงปัจจุบัน พบว่าในอุตสาหกรรมเครื่องมือแพทย์ มักมีความต้องการที่เป็นเอกลักษณ์จำเพาะ เช่น การเจาะรูกระดูก ผู้ผลิต Precision Tools ก็จะสามารถผลิตเครื่องมือเจาะกระดูกที่มีความแม่นยำ และมีอายุการใช้งานสูง ด้วยการหล่อเย็นทูลส์จากภายใน และลดเศษที่เกิดจากการเจาะ หรือการผลิตสกรูไทเทเนียมและสเตนเลสที่มีรูปทรงแม่นยำ ต้องใช้ Milling Tools และ Milling Cutters ที่ออกแบบเป็นพิเศษสำหรับการกัดงานที่มีความลึกและแคบ เพื่อให้สามารถนำไปใข้ในการผ่าตัดได้ รวมถึงสารเคลือบเครื่องมือแพทย์ซึ่งกำลังอยู่ระหว่างงานวิจัยในขณะนี้ โดย Christian Thiele ย้ำว่า สิ่งที่สำคัญสำหรับผู้ผลิตเครื่องมือแพทย์ ก็คือการควบคุมคุณภาพที่ดี

l ราคาของเครื่องมือแพทย์สูงขึ้นอย่างต่อเนื่อง

Christian Rotsch จากสถาบันฟรอนโฮเฟอร์กังวลว่า ในอนาคตราคาเครื่องมือแพทย์จะพุ่งขึ้นสูงจากเดิมเป็นอย่างมาก เนื่องจากข้อกำหนดของอุปกรณ์การแพทย์ฉบับใหม่ คือสิ่งที่จะกดดันผู้ผลิต และซัพพลายเออร์ในอุตสาหกรรมนี้ให้แบกรับต้นทุนที่สูงขึ้น และคงต้องใช้เวลาอีกพักใหญ่ กว่าที่ผู้ผลิตเครื่องจักรกลจะสามารถเข้าสู่ตลาดเครื่องมือแพทย์ได้อย่างเต็มตัว โดยสถาบันฯ เชื่อว่า การผลิตในขั้นตอน Post-Process สามารถถูกเปลี่ยนเป็นระบบอัตโนมัติได้ ในขณะที่เทคโนโลยี Additive Manufacturing (AM) จะนำมาซึ่งแนวคิดใหม่ ๆ รวมไปถึงการผลิตเครื่องมือแพทย์สำหรับตอบสนองความต้องการเฉพาะ อย่างไรก็ตาม Christian Rotsch ยังเน้นย้ำว่า ปัจจัยที่จะส่งผลต่อความสำเร็จในอุตสาหกรรมเครื่องมือแพทย์ ก็คือการควบคุมคุณภาพนั่นเอง

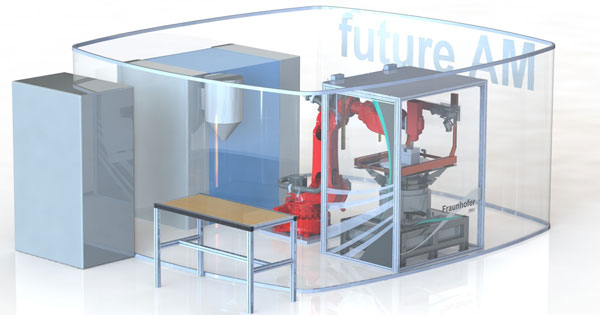

แนวคิดเซลล์ Post-Processing จากโครงการ “Future AM” สถาบันฟรอนโฮเฟอร์ ซึ่งใช้หุ่นยนต์ในการถอด Support Structures และใช้ Additive Manufacturing ในการขึ้นรูปโครงสร้างตามต้องการ (Fraunhofer IWU)

ในขณะเดียวกัน Hartmetall-Werkzeugfabrik Paul Horn แสดงความเห็นเพิ่มเติมว่า ที่แล้วมา ลูกค้าหลักของบริษัทคือกลุ่มอุตสาหกรรมยานยนต์ และเครื่องมือแพทย์ อย่างไรก็ตามในช่วงหลังมานี้เอง ที่อุตสาหกรรมเครื่องมือแพทย์กำลังกลายเป็นตลาดที่มั่นคงมากขึ้นสำหรับผู้ประกอบการในภาคอุตสาหกรรมโลหะการ เนื่องจากการระบาดของโควิด-19 ได้กระตุ้นให้เกิดความต้องการในระยะสั้นอย่างรวดเร็ว อย่างไรก็ตาม Christian Thiele แสดงความเห็นเพิ่มเติมว่า ไม่ใช่เพียงแค่ความต้องการระยะสั้นเท่านั้น แต่ยังมีความต้องการอื่น ๆ เช่นกระดูกเทียม และเครื่องจักรกลสำหรับการผลิตกระดูกเทียมที่ไม่เคยลดลงอีกด้วย เพียงแค่ยังไม่ได้รับความสนใจจากตลาดมากนักเท่านั้น

Niklas Kuczaty ผู้เชี่ยวชาญจาก VDMA ได้แสดงความเชื่อมั่นต่อการเติบโตที่มั่นคงของอุตสาหกรรมเครื่องมือแพทย์ ซึ่งแม้ว่าความต้องการจะไม่เทียบเท่าอุตสาหกรรมยานยนต์ และต้องใช้เวลาลงทุนอย่างน้อย 2 - 3 ปีจึงจะประสบความสำเร็จ แต่เนื่องจากอุตสาหกรรมนี้ได้รับผลกระทบจากเศรษฐกิจในระดับต่ำ หากเข้ามาลงทุนและให้เวลาแล้ว แม้อาจจะไม่ทำกำไรในเร็ววัน แต่ก็อาจจะประสบความสำเร็จในอนาคตก็เป็นได้

อ่านต่อ

-

เผยกลยุทธ์ญี่ปุ่น เจาะตลาดเครื่องมือแพทย์ ชิงส่วนแบ่งหุ่นยนต์ผ่าตัด da Vinci สหรัฐฯ

- ก.อุตฯ เตรียมแผนระยะที่ 1 ดันไทย "ฮับผลิตเครื่องมือแพทย์แห่งอาเซียน" ในปี 2570

.jpg)